__________________________________________________________________________________________________________________

__________________________________________________________________________________________________________________

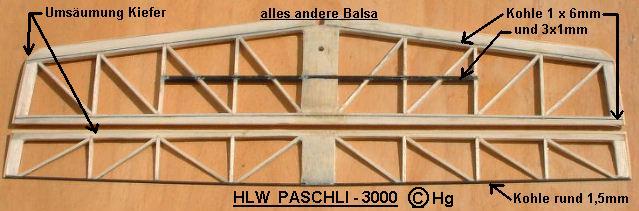

Bau der Leitwerke

Die Aufrisse der Leitwerke habe ich mir maßstäblich

ausgedruckt und als Bauunterlage

verwendet.

Für alle Endleisten der Leitwerke, habe ich 1,5 mm

Kohlerundstäbe verwendet.

Für die Flächen und deren Querruder 3 x 1 mm

Kohleflachstäbe.

Diese, mit etwa 25mm langen Kohlerovings und Sekundenkleber zu

den

Rippen und Stegen verstärkt und verbunden.

Hierbei die Rovings mit einem stück PVC-Folie bis zur relativ

schnellen

Aushärtung angedrückt.

Dies geht geht verhältnismäßig schnell, ist einfach,

sehr haltbar und von

geringen Gewicht.

Die Bespannung, mit 15g/m² - Papier und darauf ein 19g/m² -

Polyestergewebe

(Chiffon) mit Spannlack der großen Fliegerei,

ergibt eine extrem feste, kompakte und haltbare Bespannung.

Selbstverständlich muss das Holz mit einem ausreichenden Anstrich

mit

Porenfüller oder Spannlack vorbehandelt werden,

um das typische Aufquellen bei der Aufbringung des Papiers mit

Dispersionsleimen zu verhindern.

Das Papier erhält durch das Gewebe eine enorme straffe Festigkeit

und lässt

keinen Spannlack durchtropfen.

Auch bei diesem Modell habe ich die Flächen und Leitwerke (wo

möglich) in einem

Stück bespannt und dieses gleichzeitig als Scharniere verwendet.

Diese gehen sehr leicht, sind haltbar und auch Spaltfrei

(Luftundurchlässig = kein Druckausgleich).

Hier, das für die Bespannung

rohbaufertige Seitenleitwerk.

Die Profilierung ist oben, unter den Techn.- Daten abgebildet.

Die Trennung des Ruders vom Leitwerk geschieht erst nach der fertigen

Bearbeitung mit Schleifbrettern mit

der anschließenden Anleimung der Kiefernleiste am Ruderflap.

.Nur

so ist eine sehr gute Passgenauigkeit mit einem geringen Aufwand

möglich.

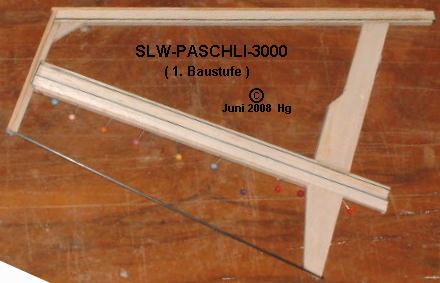

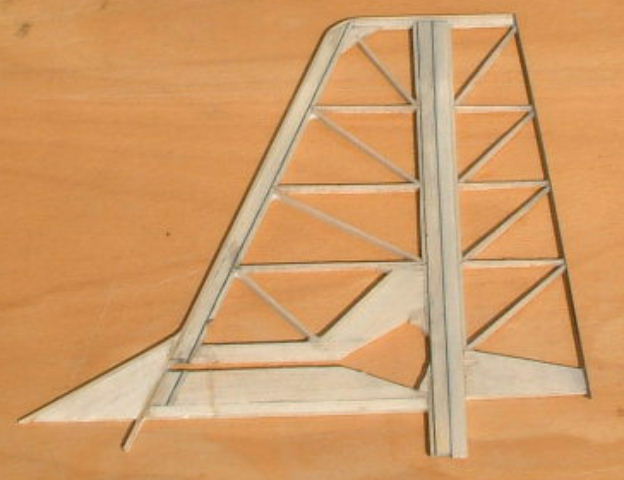

Das gleiche Verfahren habe ich beim Bau des SLW angewendet.

. . . . . . . . . . . . . .

Bilder SLW Hier die Abbildung

des SLW in 2 Bauschritten.

Fertig vor der Bespannung, Zusammenbau und Anbau an

den Leitwerksträger. Trennung der Ruder erst nach dem

Feinschliff !

Die Klebungen an den Leitwerken habe ich fast ausschließlich mit billigen Sekundenkleber gemacht.

Rohbaugewicht 48g mit den

Kohlerohren für den stabilen Anbau an den LW-Träger/Rumpf.

================================

Rumpfbau

Bild

R1

Bild

R1

Hier

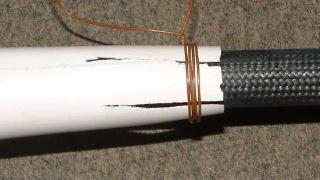

in Bild 1 die Rumpfkeule eines sehr preiswerten

Cliff-Hawk

von Michael

Beineke/36129 Gersfeld, den ich noch

so herum liegen

hatte, dessen Leitwerksträger für das Modell aber zu kurz

war, deshalb

abgetrennt wurde, und mit einem längeren und stabileren

Leitwerksträgerrohr versehen wurde. Siehe hier,

aus Kohle- und Kevlarschläuchen laminiert. Für eine

größere Steifheit, Festigkeit, habe ich ihn getempert.

Die

Rumpfkeule wurde mit einem Kohleband und einer Lage

200g Glasgewebe zusätzlich verstärkt. Die Kohlebänder

aber nur bis kurz hinter

der Haubenöffnung, unter das Glasgewebe eingelegt, da der

Kohleschlauch des

Leitwerkträgers als Antenne verwendet wird. Der rote

Antennenanschlussdraht am Leitwerksträgerrohr ist

in den Bild R2 gut erkennbar.

Bild R2

Bild R2

Bild

2

Am

Leitwerksträger ist der Schlauch zur besseren Ausrichtung bei der

Einklebung

wie ein Besen auseinander gespreizt der dann noch angepasst werden

muss.

Die

spätere Eintauchtiefe des Leitwerkträgers ins Rumpfboot

ist in etwa der

Darstellung gleich. Die Einschnitte am Ende des Rumpfbootes

ermöglicht

eine bessere Anpassung an den Durchmesser des Leitwerkträgers.

Etwas mit dem

Heißluftfön erwärmt, ergibt eine bessere Anformung.

Bild R3

Bild R3  Bild R4

Bild R4

Bild

R3

zeigt das bearbeitete,

angepasste

Rohrende für die

Einklebung . Bild R4

zeigt

das passend für die Klebung eingeschnürte Bootsende.

Bild

R5

Bild R

In

Bild 5 und Bild6 (vor der Lackierung) der angebaute

Pylon mit der

Flächenbefestigung. Es werden 4 Innensechkantschrauben

verwendet, die in Schlagmuttern geschraubt werden. DerPylon ist aus

einem 9mm Multiplexsperrholz gefertigt und dieses mit 4 M3

Stahlschrauben und Muttern am Rumpf befestigt. Mit Harz und

Mikroballons

unterfüttert/verklebt und angeformt. Dann nach den

Anschleifen/Verschleifen mit 60g Glasgewebe/Harz überzogen. Die

Flächenauflage ist mit Kohle-

und Glasgewebe über die zusammengebauten Flächen geformt

worden, um eine passgenaue Auflage zu bekommen.